유기금속 화학전문 회사 스마트공장 구축 및 고도화 사례

고위험 유기금속 화학공정의 안전성과 효율성을 높이기 위해 데이터 통합관리와 LOT 추적 기반 스마트공장을 구축한 임픽스의 스마트팩토리 솔루션입니다.

1. Pain Point

공정 특성 및 기술 측면

- 동사가 제조하는 산화성 반응물은 자발적 발화 및 연쇄 반응을 통한 폭발 가능성이 있으며, 독성 분해물 발생 가능성도 존재하여 고도의 기술 노하우가 필수적임.

데이터 수집 및 통합관리 측면

- 주요 제조공정에서는 PLC를 이용해 데이터를 수집하고 있으나, 다양한 제조공정의 검사기기에서는 데이터를 수기로 집계하고 있어 데이터 통합관리의 어려움이 존재.

시스템 연계 측면

- ERP 시스템을 통해 관리되고는 있으나, 제조공정에서 발생하는 데이터와는 별도로 운영되고 있어 제조현장 데이터의 통합 및 연계 관리가 효과적으로 이루어지지 못하고 있음.

2. 스마트공장 구축 내용

제조관리시스템 고도화

- POP 시스템을 도입하여, 공정 설비 PLC Data와 연계하여 현장 업무 지원에 최적화된 현장 제조 공정 관리 체계 구축.

- 수준현황, 영업판매 계획과 연계한 생산계획, 제조작업지시관리, 생산진척관리, 자재소요계획, 공정현황분석 및 제조공정관리를 위한 의사결정 지원체계 구축.

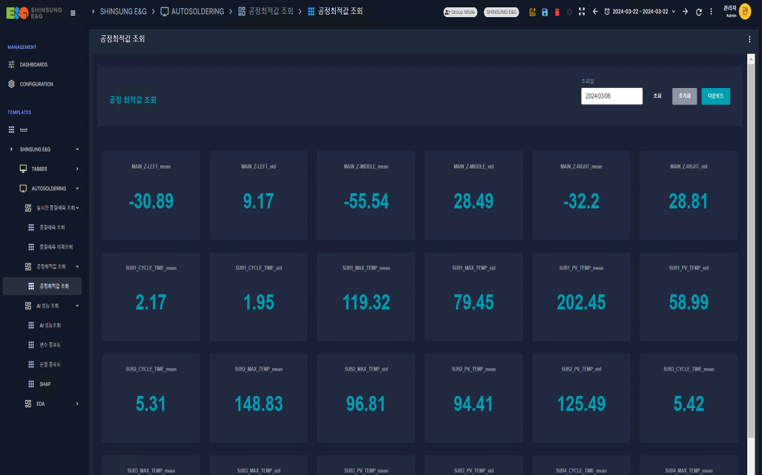

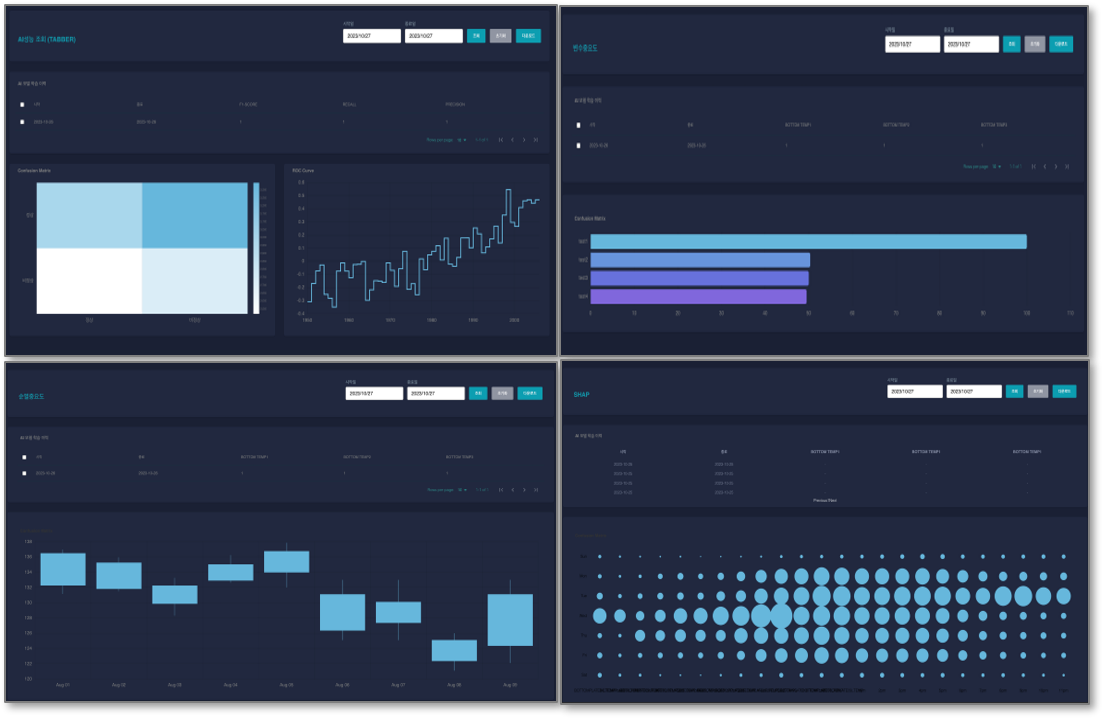

OPC-UA 기반 실시간 공정 데이터 수집을 통한 품질공정 분석

- 설비별 수집데이터 표준 정의 및 수집데이터 프로토콜 정의.

- 수집된 데이터를 기반으로, 공정별 생산실적 효율분석과, 생산품목별 품질기준치를 기준으로 MR 차트외 품질표준편차 분석 등의 핵심 지표의 관리 체계 구축.

물류관리 최적화를 통한 제조 실행 통합 지원

- 자재입출고, 출하, 생산LOT 관리의 중심에 있는 충진용 용기 검사, 재고, 트래킹의 실시간 실행관리를 위한 바코드, QR코드 이미지의 인식 처리를 위한 시스템 체계 구축.

- 위험물 보관 창고의 주요 관리 지표인 온도, 습도 DATA의 실시간 수집, 모니터링과 트렌드 분석을 위한 IoT 운영 체계 도입.( 품질 이슈의 대응)

SPC 구축

- 제조 실행 과정의 센싱(무게, 유량, 압력 등) 데이터, 원자재 수입 검사 및 시료 분석 등의 집계 데이터의 분석을 위한 관리도와 의사결정 지원 체계를 구축하고자 함.

- 품질 이슈 현황 관리를 위한 제조 실행 Data, 분석 실행 Data, 품질 이슈의 통합 관리 체계를 구축하고자 함.

설비데이터 수집기반 LOT 추적관리 체계 구축

- 제조지시 기준, 생산 공정입고로 자재불출 내용을 추적하고자 하며, 생산 입고 시, 자동으로 LOT를 생성하여, 완제품 추적을 위한 LOT Tracking 체계를 구축하고자 함.

- 품질 문제 발생 시, 해당 LOT를 역으로 추적하여, 기간 및 공정 자재 등을 추적하여 해당 내용을 상세히 조회하여 품질 이슈에 대응 가능한 체계를 구축하고자 함.

제조 실행 지원 및 의사결정 지원 체계 구축

- 전략 물자 및 위험물에 대한 규격과 허가 물량을 체계적으로 관리하고자 함.

- 국제 규격 및 인증 유효 기한을 고려한 제조 공정 연계를 강화하고자 함.

- 수주 현황과 용기 인증 정보를 통합하여 허용 용기 부족을 사전에 예측하고자 함.

3. 스마트공장 구축 효과

수주출하 리드타임 단축

- 도입 전 12일, 도입 후 8일