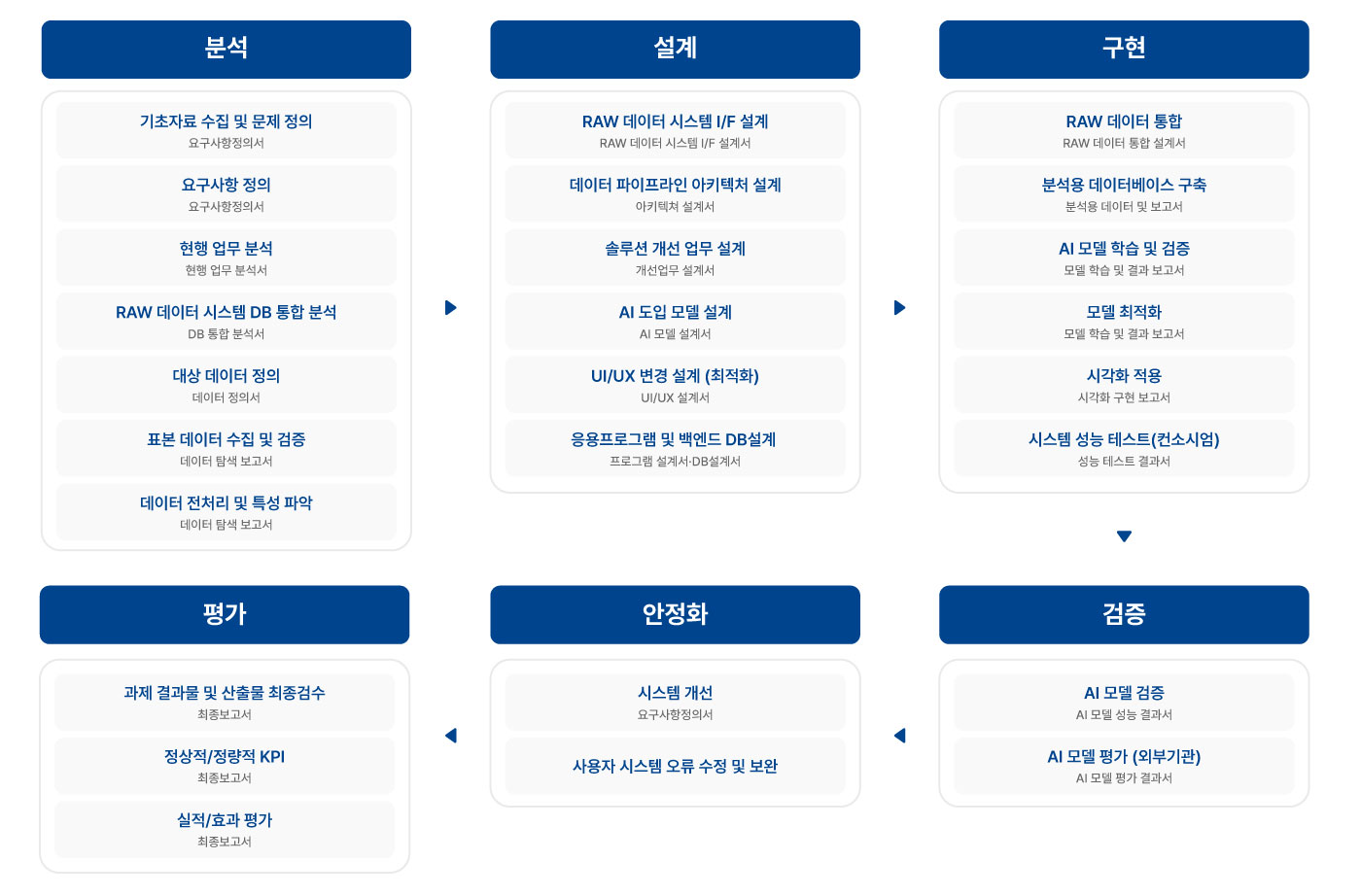

자동차 산업은 다품종 조립, 수천 개 부품의 동시 품질관리, 공정 간 협업이

핵심입니다. 복잡한 조립 공정과 부품 품질의 실시간 판단을 위해, 공정 간 데이터를

통합 분석하고 설비를 자율 연계 제어할 수 있는 AI 기반 제조 협업 제어 시스템이

필요합니다. 불량 예측, 에너지 최적화, 생산 시뮬레이션을 구현하기 위해

디지털 트윈, 공정 시나리오 설계, AI 기반 품질 판별 역량이 요구됩니다.

필요 전문성 : 공정 간 동기화 제어, 부품 품질예측, 디지털 트윈

Pain Point

주요 생산 공정의 설비 데이터를 실시간 수집하고 시뮬레이션 환경에 반영

하여, 현장의 물리적 공정을 그대로 복제한 디지털 트윈 모델을 구축합니다.

이를 통해 운영 조건에 따른 품질 변화, 이상 발생 가능성 등을 가상 공간에서

사전 검증 및 최적화할 수 있으며, AI 기반 분석·예측 결과를 시각화된 공정

모델에 직접 연결하여, 현장 대응 속도와 정확도를 향상시킵니다.

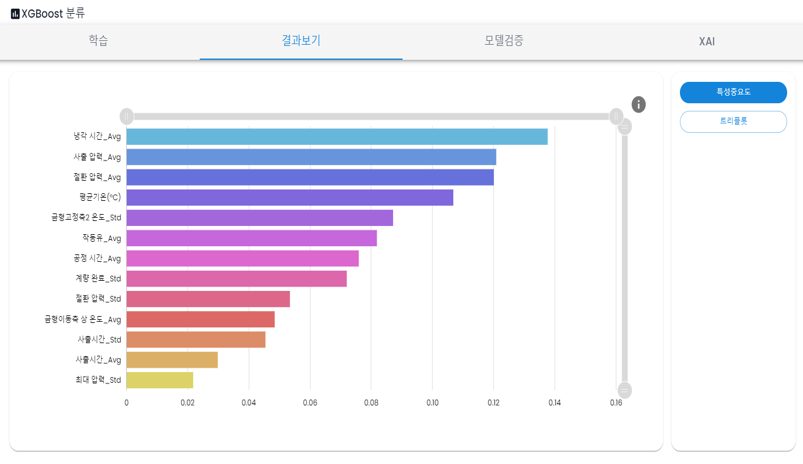

수집된 통합 데이터셋을 기반으로, 공정 변수와 품질 결과 간의 상관관계를

분석합니다. AI 알고리즘을 통해 불량 발생에 영향을 미치는 주요 요인을

도출하고, 기간별·주기별 변화 추이를 XAI 기반으로 해석 가능한 형태로

시각화합니다.

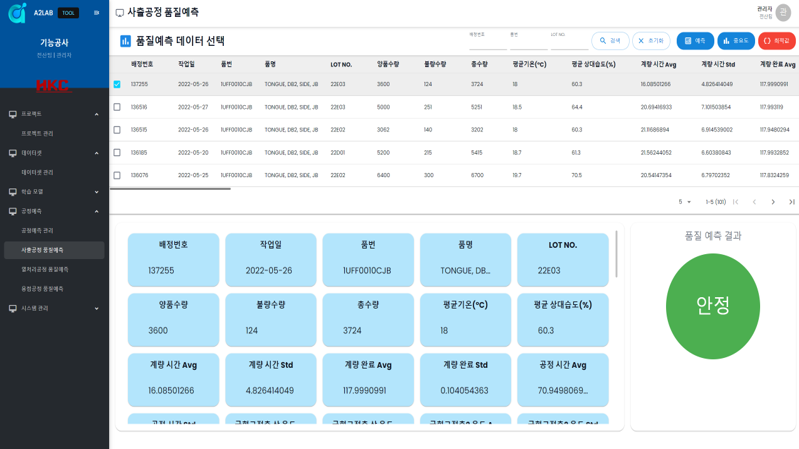

AI 예측 모델을 통해 다양한 운영 조건에 따른 품질 결과를 사전에 예측

합니다. 불량 발생 가능성을 사전 진단하고, 품질 손실을 줄일 수 있는 경고

시스템을 제공하여 양품률을 높이고 불량 손해액을 최소화하는 데 기여합니다.

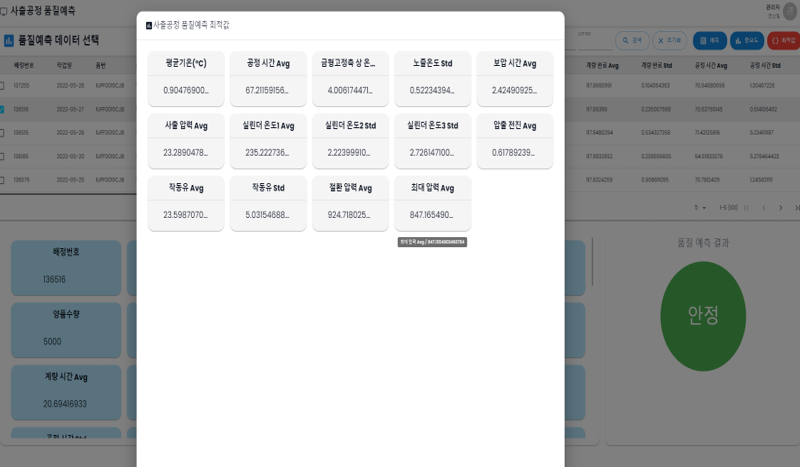

AI 분석 결과를 기반으로 각 공정별 설비 운영의 최적 조건값을 자동으로 도출

합니다. 운영자가 이를 기준으로 몰딩·열처리·용접 공정의 품질을 안정화하고

지속 가능한 고품질 생산 체계를 확보할 수 있도록 지원합니다.

다양한 AI분석 및 시각화를 위해, 현장의 설비 및 공정 데이터 수집, 저장, 분석, 시각화 처리 플랫폼을 통해,

각 공정 변수들의 분포와 형태 등을 파악하여 구축계획을 수립합니다.

임픽스는 2019년 스마트 공장 구축을 시작으로 다양한 AX전환 사업을 수행함으로써

중소/중견기업 맞춤형 BEST PRACTICE 사례를 구축하였습니다.