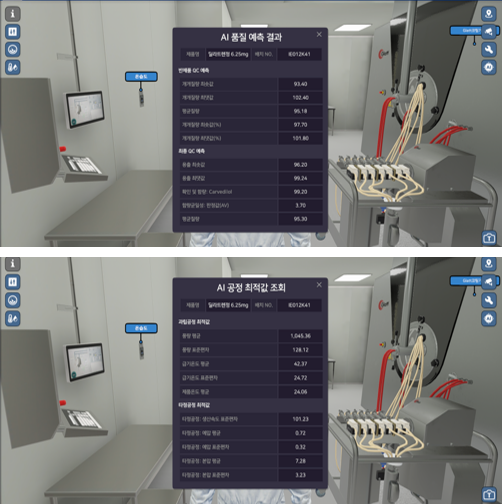

의약품 생산의 안정성과 규제 대응을 위해, 공정 데이터를 기반으로 품질을

실시간 모니터링하고 자동으로 제어할 수 있는 AI 기반 품질 예측 및 자율제어

시스템이 필요합니다. 또한 GMP, QbD, PAT 등 복잡한 품질기준을 만족하기

위해선 정밀 데이터 분석과 시스템 간 통합 운용 역량이 요구됩니다.

필요 전문성 : QbD/PAT 규제 대응, GMP 기반 공정지식, AI 기반 품질 예측

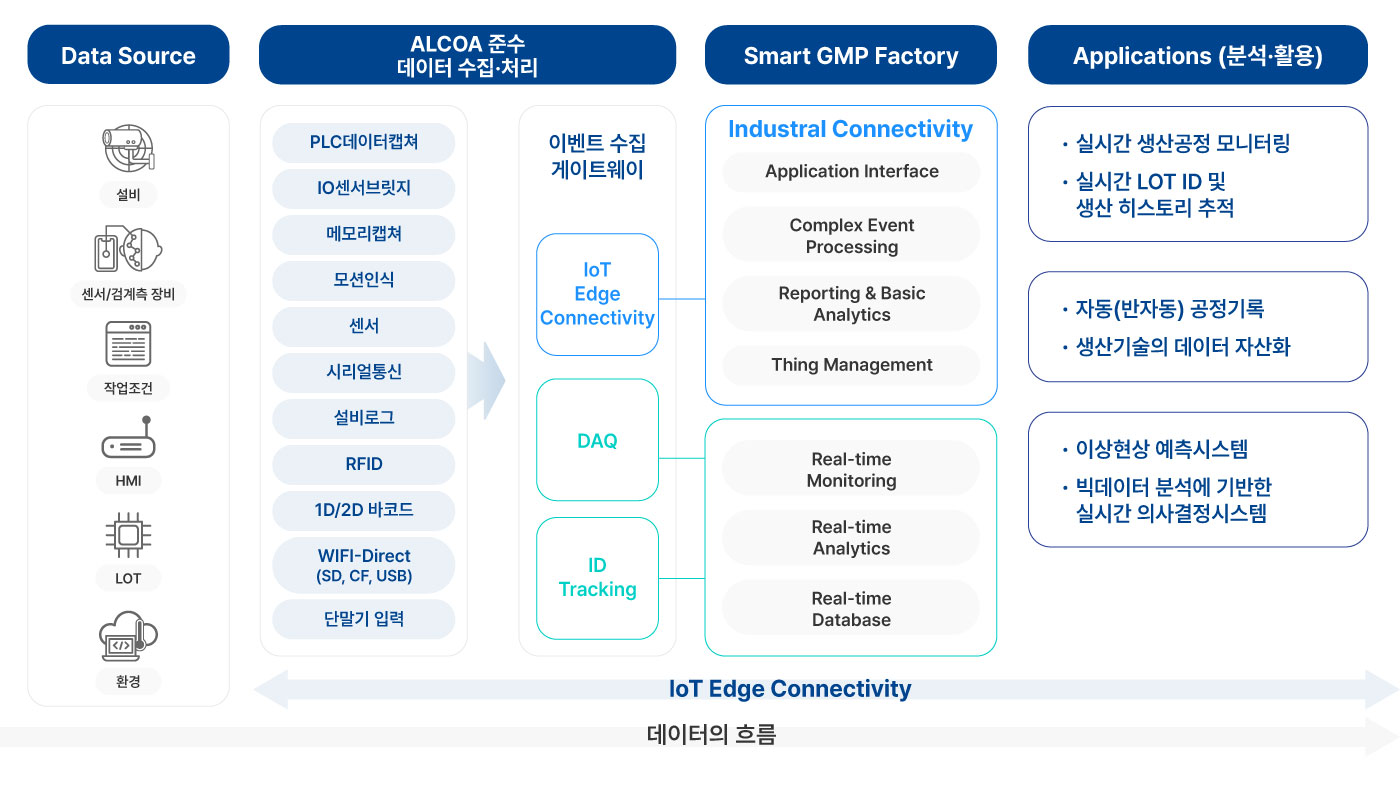

GMP 대응 및 공정 최적화와 실시간 의사결정 지원 통합 품질관리 플랫폼

Smart GMP Factory는 EBRS를 포함하여 품질 시스템(PQS) 전반을 디지털화 하는 확장형 GMP 운영 플랫폼으로 품질과 생산성을 동시에 향상 시킬 수 있는 AI 기반 실시간 품질 판단 및 공정 최적화 솔루션으로 진화합니다.

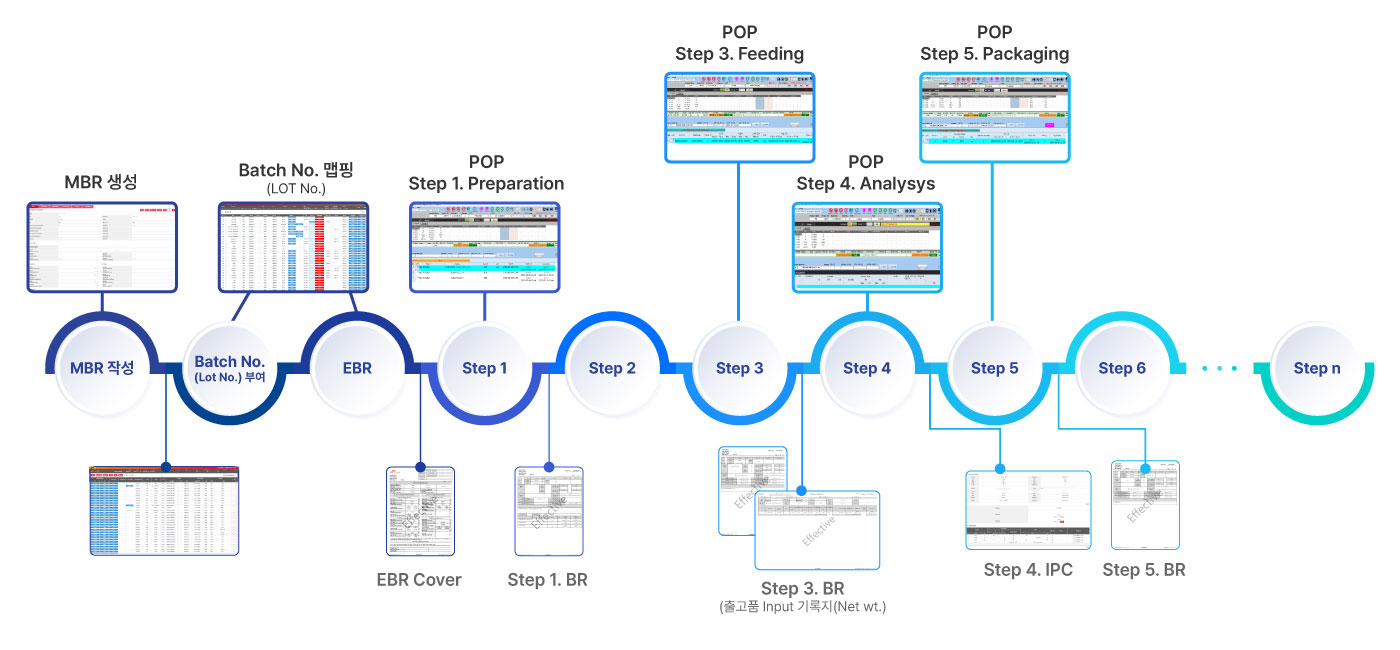

제약·화학 업종에 특화 전자 제조기록 시스템

제약 현장에서 발생하는 복잡하고 방대한 문서 업무를 디지털화하여, 레시피 생성부터 배치 적격성 평가까지의 전 과정을 체계적으로 기록·관리할 수 있도록 지원합니다. 제품 수명주기 전반의 생산성과 품질관리를 최적화하며, 정확한 기록 기반의 실시간 품질 판단과 규제 대응을 가능하게 합니다.

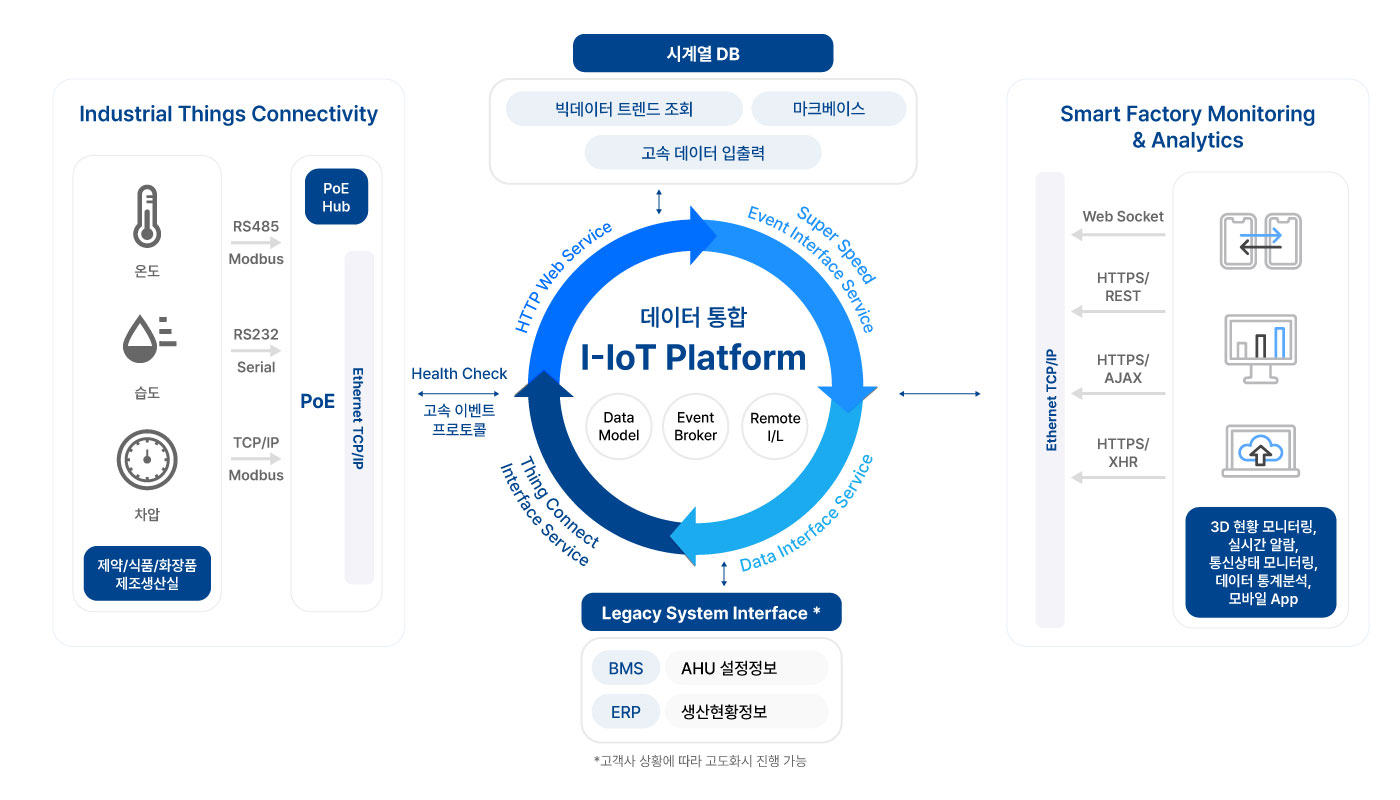

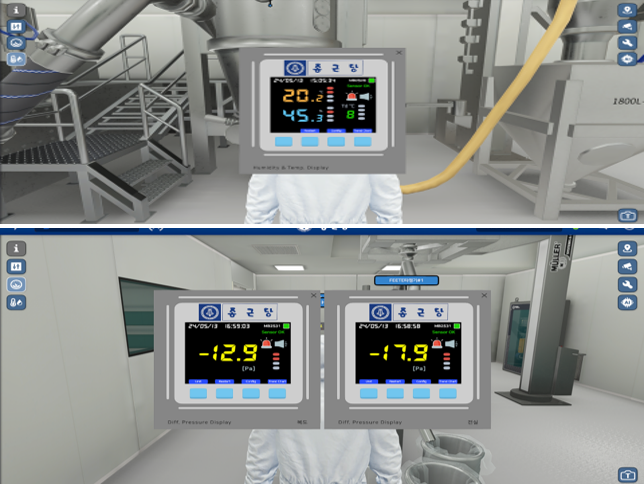

REMS는 제조 공정실의 실내 온·습도, 입자 수, 압력 등 환경 데이터를 실시간으로 수집·기록·모니터링하여 제조 품질과 GMP 기준을 준수할 수 있도록 지원하는 룸환경 모니터링 시스템입니다.

고품질 제조환경이 요구되는 업종에서, 환경 이상 발생 시 즉각 대응이 가능하며 작업자의 빠른 의사결정을 지원합니다.

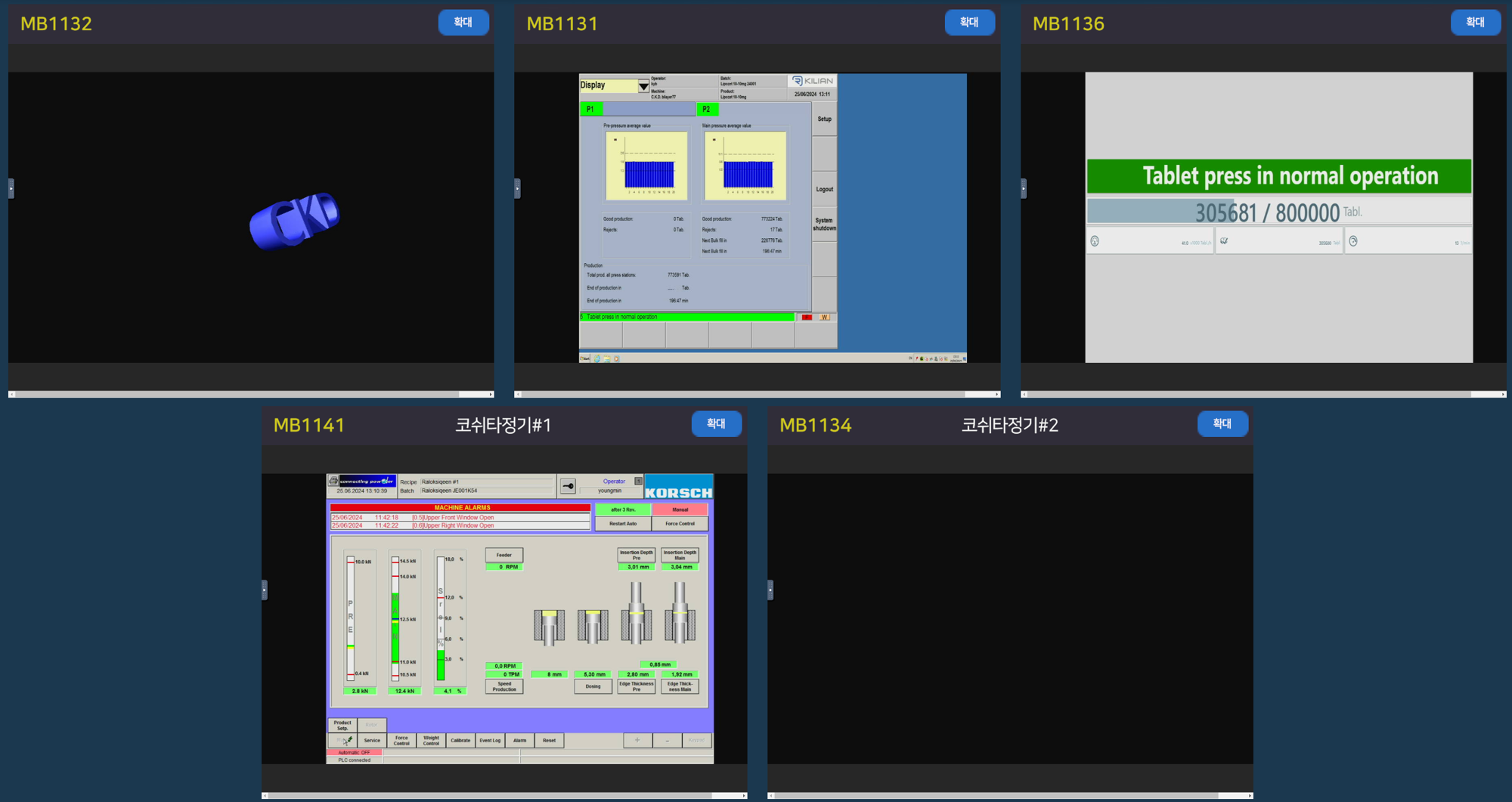

제약 설비 데이터를 표준화·자동화하는 백업 및 모니터링 솔루션

기존에 추적이 어려웠던 제약 설비 데이터를 실시간으로 수집하고 자동 백업하며, 체계적인 이력 관리를 할 수 있도록 돕는 시스템입니다. 설비 데이터를 표준 시간 기반으로 정규화되어 저장되며, 설비와 무관하게 독립적으로 백업되어 수명 예측 및 이력관리를 최적화 합니다.

Pain Point

환경 정보에 대한 기록 관리가 중요한 제약 설비에 관리자가 현장 출입 없이 시스템에 접속하여

해당 작업장 전체에 환경 정보를 실시간 모니터링하고 컨트롤 할 수 있는 고도화된 생산환경 시스템 필요

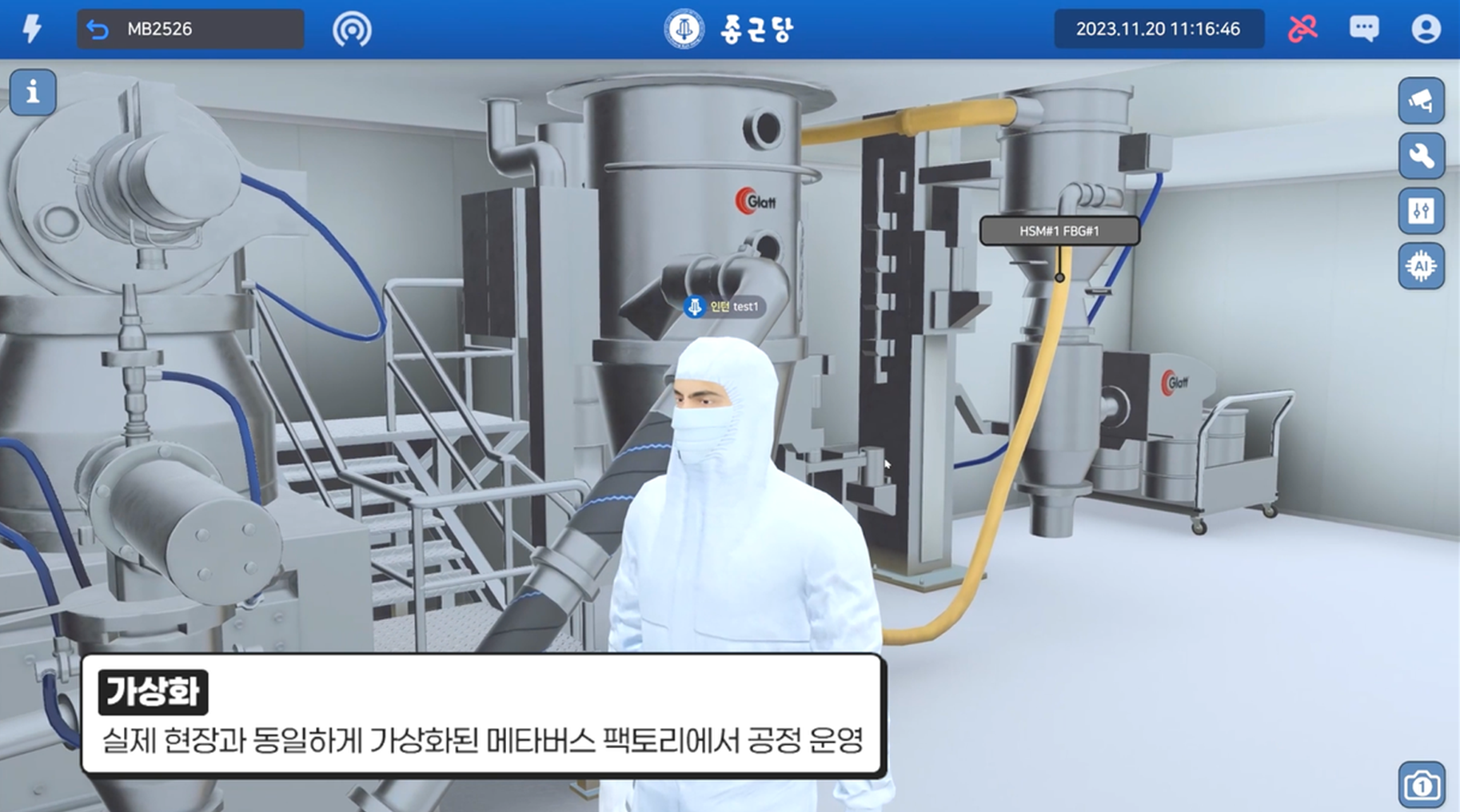

구축목표

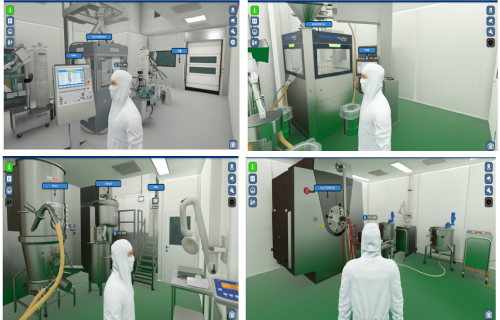

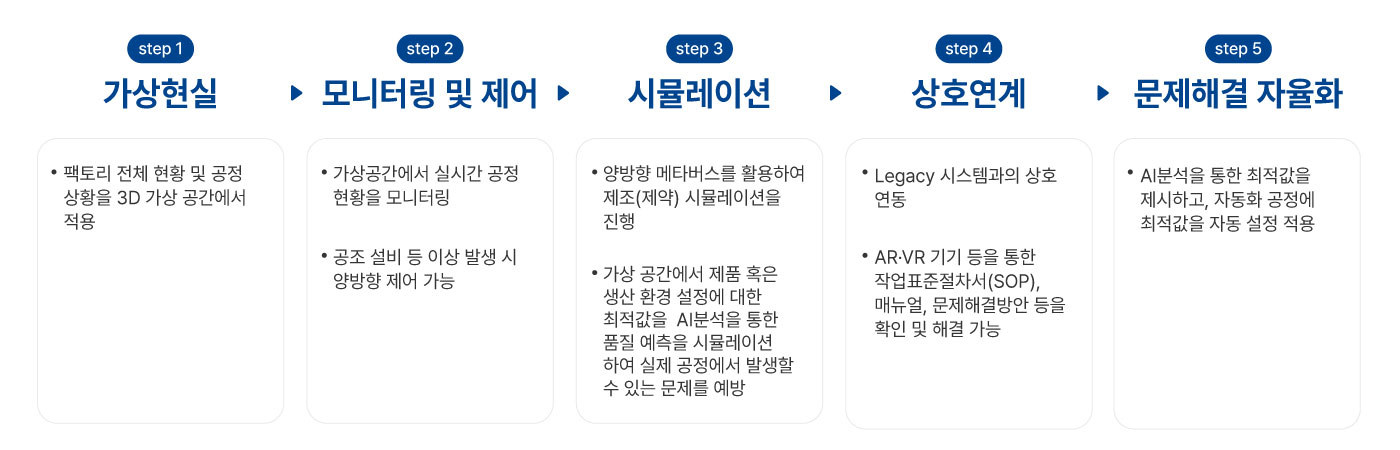

공간적 제약 없이 증강현실(AR), 가상현실(VR), 확장현실(XR) 장비와

메타버스 솔루션을 활용하여 클린 공정을 가상 환경으로 구축하고,

이상 발생시 실시간 원격 제어할 수 있는 공간 시각화 메타버스

팩토리 환경을 구축했습니다.

실시간 생산 현장의 상태를 메타버스 팩토리 환경에서

시각화할

있도록 CCTV 영상과 설비 데이터를

실시간으로 연동합니다.

AI 모델이 분석한 공정 예측 결과를 메타버스 환경에서 실시간으로 조회하여 운영자의 빠른 판단과 품질 대응을 지원합니다

제약 생산 설비의 현장 운영 화면을 원격으로 실시간 제어할 수 있는 구조를 구현했습니다. 설비 특성에 따라 3가지 유형의 원격 제어 방식을 제공하며, 운영 안정성, 데이터 보안, 실시간 제어 반응성을 모두 고려합니다.

이를 통해 모든 설비에서 최소한의 접속만으로도 원격 감시 및 제어가 가능합니다.

임픽스는 2019년 스마트 공장 구축을 시작으로 다양한 AX전환 사업을 수행함으로써

중소/중견기업 맞춤형 BEST PRACTICE 사례를 구축하였습니다.